Spis treści:

- Szafy sterownicze – co to jest?

- Najważniejsze elementy systemu automatyki przemysłowej

- Jak jest wykonywana prefabrykacja szaf sterowniczych?

- Co jest ważne przy montażu szaf sterowniczych?

- Szafy sterownicze – podsumowanie

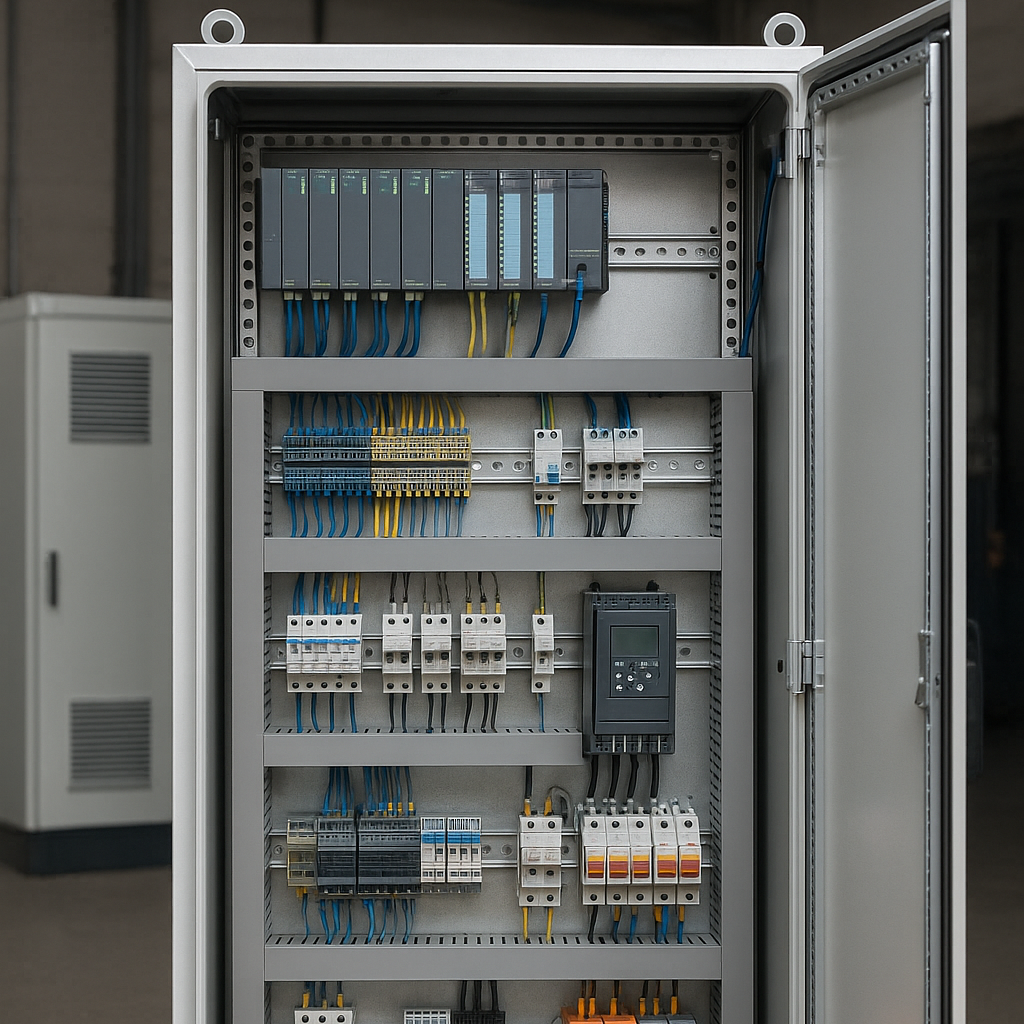

Szafy sterownicze stanowią główny element infrastruktury automatyki przemysłowej, integrując systemy sterowania, zasilania i zabezpieczeń w ramach jednej, zwartej jednostki. Odpowiadają za niezawodne zarządzanie procesami technologicznymi, przetwarzanie sygnałów z czujników, sterowanie napędami oraz komunikację z układami nadrzędnymi. Konstrukcja szafy powinna zapewniać ochronę wrażliwych komponentów elektrycznych przed kurzem, wilgocią, wibracjami bądź zakłóceniami elektromagnetycznymi, aby jej praca przekładała się na stabilność działania maszyn, a także bezpieczeństwo całego procesu produkcyjnego. Aby lepiej zrozumieć, jak powstają i z czego się składają, zachęcamy do zapoznania się z naszym artykułem!

Szafy sterownicze – co to jest?

Szafy sterownicze umożliwiają centralizację sterowania urządzeniami przemysłowymi. Zapewniają one ochronę urządzeń przed czynnikami zewnętrznymi, odpowiadają za rozdział zasilania oraz zabezpieczenie układów elektrycznych. Ponadto monitorują pracę maszyn i przesyłają sygnały sterujące. Umożliwiają także obsługę interfejsów operatora, takich jak panele HMI, jak również zapewniają komunikację między sterownikami PLC, czujnikami bądź urządzeniami wykonawczymi, co pozwala na płynną pracę całego systemu automatyki przemysłowej.

Najważniejsze elementy systemu automatyki przemysłowej

Wnętrze szafy sterowniczej kryje wiele elementów odpowiedzialnych za niezawodność całego systemu:

- PLC (sterownik programowalny) – pełni funkcję centralnej jednostki sterującej, odpowiadającej za realizację algorytmów automatyki, kontrolę urządzeń wykonawczych oraz komunikację z czujnikami i systemami nadrzędnymi. Jest sercem układu, które umożliwia zarządzanie procesami przemysłowymi.

- Zasilacze, przekaźniki, styczniki i falowniki – zapewniają zasilanie, załączanie obwodów oraz sterowanie napędami. Zasilacze stabilizują napięcie, a przekaźniki, jak również styczniki kontrolują przepływ prądu do urządzeń. Z kolei falowniki umożliwiają płynną regulację prędkości silników elektrycznych.

- Moduły wejść/wyjść (I/O) – odpowiadają za wymianę sygnałów między sterownikiem a czujnikami i urządzeniami wykonawczymi. To one przekazują do PLC dane o stanie procesu oraz wykonują polecenia sterujące.

- Panele operatorskie HMI – umożliwiają operatorom nadzór i interakcję z systemem. Dzięki wizualizacji parametrów ułatwiają obsługę, diagnostykę oraz szybkie reagowanie na nieprawidłowości.

- Bezpieczniki, wyłączniki nadprądowe i zabezpieczenia przepięciowe – chronią układ przed przeciążeniami, zwarciami czy skokami napięcia, zapewniając bezpieczeństwo urządzeń oraz operatorów.

- Elementy komunikacyjne (Ethernet, Profibus, Modbus) – umożliwiają wymianę danych między sterownikami, urządzeniami peryferyjnymi i systemami nadrzędnymi. Zapewniają synchronizację pracy oraz integrację całej infrastruktury automatyki.

- Systemy chłodzenia i wentylacji – utrzymują optymalne warunki temperaturowe wewnątrz szafy, zapobiegając przegrzewaniu komponentów oraz wydłużając ich żywotność.

Jak jest wykonywana prefabrykacja szaf sterowniczych?

Prefabrykacja szaf sterowniczych polega na przygotowaniu i montowaniu komponentów jeszcze przed instalacją całości w zakładzie. Obejmuje kilka etapów:

- Analiza wymagań i projekt – określenie liczby sygnałów, warunków środowiskowych oraz parametrów pracy w zakładzie.

- Projektowanie elektryczne oraz mechaniczne – opracowanie schematów, rozmieszczenie komponentów, dobór obudowy i sposobu chłodzenia.

- Prefabrykacja warsztatowa – montaż komponentów, okablowanie, opis przewodów, instalacja zabezpieczeń i testy wstępne.

- Testy FAT (Factory Acceptance Test) – weryfikacja działania sterowania, komunikacji i bezpieczeństwa.

- Montaż oraz rozruch w zakładzie (SAT) – instalacja, podłączenie do urządzeń docelowych, testy funkcjonalne i uruchomienie.

Prefabrykacja pozwala skrócić czas wdrożenia, zminimalizować ryzyko błędów i zapewnić najwyższą powtarzalność wykonania.

Co jest ważne przy montażu szaf sterowniczych?

Podczas montażu szaf sterowniczych niezwykle istotne jest zachowanie najwyższych standardów jakości i bezpieczeństwa. Prawidłowe uziemienie oraz separacja sygnałów niskonapięciowych stanowią podstawę bezpieczeństwa układu. Równie istotny jest odpowiedni przepływ powietrza ze skutecznym chłodzeniem, które zapobiegają przegrzewaniu komponentów. Przewody powinny być prowadzone krótko, przejrzyście, a przede wszystkim zostać starannie oznaczone, aby ułatwić serwis. Należy również zachować właściwe odstępy pomiędzy elementami cieplnymi, zadbać o zabezpieczenia EMC i filtrację zasilania, a na końcu przeprowadzić kompleksowe testy funkcjonalne oraz przygotować pełną dokumentację powykonawczą.

Szafy sterownicze – podsumowanie

W prefabrykacji i montażu szaf sterowniczych ważne są zatem przede wszystkim standaryzacja komponentów, przewidywanie możliwej rozbudowy, zapewnienie redundancji zasilania oraz wczesne testy prototypowe. Wszystkie te działania łączą się z precyzyjnym doborem elementów systemu automatyki przemysłowej – sterowników PLC, czujników, modułów I/O, systemów chłodzenia i zabezpieczeń – które wspólnie tworzą niezawodną infrastrukturę sterowania.

Zachęcamy do kontaktu – zespół ekspertów MTA doradzi w wyborze odpowiednich technologii, zaprojektuje system dostosowany do indywidualnych potrzeb, a także zadba o pełną integrację w procesie produkcyjnym.